Вакуумная печь – это промышленная термоустановка, которая позволяет проводить обработку различных материалов (преимущественно металлов и их сплавов) в условиях повышенной температуры и низкого давления

Печь вакуумная – это еще один прибор, изобретением которого могут гордиться российские ученые. В 1802 году в ходе ряда экспериментов физик Василий Петров открыл явление электрической дуги и начал использовать его для плавки металлов. Первая плавка металлов в безвоздушной среде произошла в Англии в 1839 году – тогда ученые поместили печь в полость с уже созданным разрежением и произвели разложение сырья с использованием электричества. Механизм вакуумной печи окончательно сформировался в начале XX столетия, когда в её конструкции впервые начали устанавливать вертикальные электроды. С этого момента устройство имеет второе название – печь вакуумного-дугового переплава.

Состав вакуумной печи

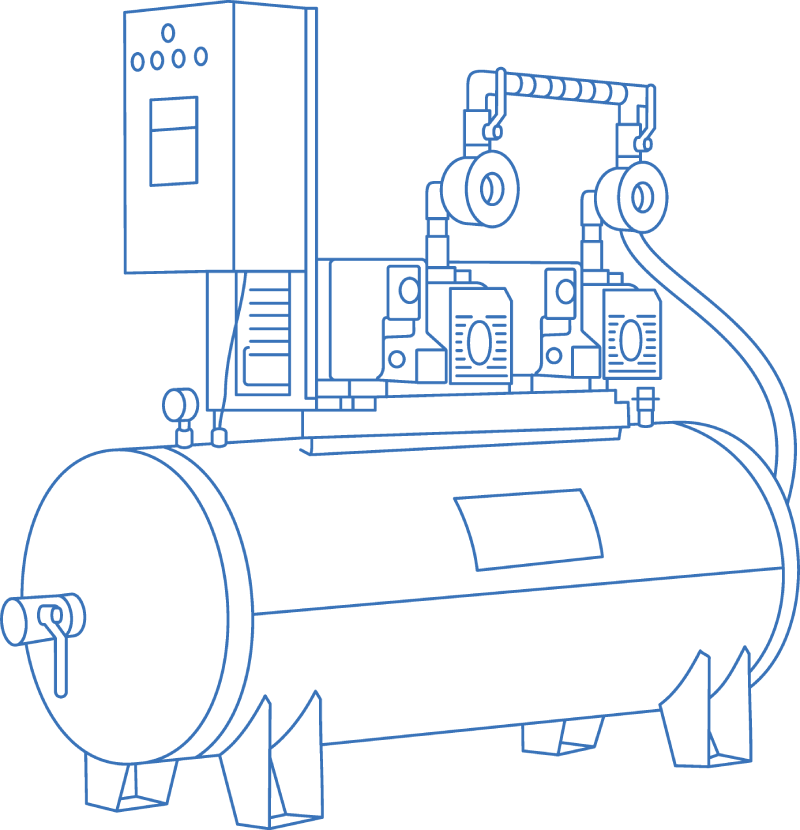

Современная вакуумная печь состоит из:

- герметичной камеры, непосредственно в которой и происходит обработка;

- вакуумной откачной системы;

- нагревательных компонентов.

Для обеспечения производственных процессов выплавки металлов подходит вакуумный насос для печей, обеспечивающий давление до 10-6 мбар. Элементы нагрева могут быть расположены как снаружи печи (такие устройства называются ретортными), так и внутри корпуса (камерное исполнение). В последнем случае прибор имеет двойные стенки с водяным охлаждением.

Принцип работы вакуумной печи

Принцип действия вакуумных печей для термообработки основывается на проведении всех рабочих процессов в условиях разреженной среды. После помещения материалов внутрь корпуса он полностью закрывается. Далее откачная система создает в рабочем пространстве безвоздушную среду, откачивая газы и молекулы кислорода. Нагреватель позволяет нагреть сырье до максимальных температур либо начать плавку металлов (в зависимости от температур плавления последних). При этом материал самого тигля не подвергается коррозии благодаря огнеупорному исполнению. После завершения цикла камера открывается, обработанное сырье извлекается. Сразу можно начинать обработку следующей партии материалов. Принцип работы устройства не зависит от конкретного процесса, который будет проходить на предприятии, и типичен для всех производственных циклов:

- отпуск металлов;

- нитроцементация;

- закалка сплавов под газом;

- отжиг и пайка;

- карбонитрирование и плазменное нитрирование;

- спекание порошков или керамики.

Все перечисленные варианты термообработки можно проводить в вакуумных печах. Максимальная рабочая температура печи зависит от её типа:

- шахтные печи выдерживают нагрев до +2500 градусов;

- устройства с камерной и элеваторной загрузкой выдерживают +2000 градусов;

- не менее +2000 градусов и максимально низкое давление обеспечивает вакуумная печь с колпаковой загрузкой.

В результате обработки материалы приобретают следующие свойства:

- надежность материала и устойчивость к механическим воздействиям;

- изделие с заданными габаритами, ровной и чистой поверхностью без изъянов;

- на выходе сырье не содержит вредных и агрессивных газов, примесей, грязи и пыли;

- однородность материала.

Преимущества использования вакуумных печей для термообработки на производственных предприятиях – это легкость осуществления контроля над параметрами цикла и повторяемость результата, т.е. возможность многократного повтора операции одним устройством в режиме нон-стоп. Технические характеристики аппаратов позволяют использовать их в таких трудоемких отраслях, как приборостроение для космической отрасли и атомная промышленность. Относительно данных сфер производства приборы также именуются вакуумно-дуговыми печами. Корпус и внутреннее пространство установок изготавливается из высокопрочной легированной нержавеющей стали, механизм работает на электроэнергии или природном газе.

Обработка металлов в вакуумных печах

В вакуумных печах происходит изменение механических свойств материалов, которые впоследствии будут использоваться для изготовления деталей сложных конструкций, например двигателей. Только прошедшие специальную обработку элементы получают разрешение на массовый выпуск.

Существует несколько способов укрепления поверхностных слоев промышленных металлов. Вакуумная печь для азотирования применяется в тех случаях, когда необходимо насытить поверхностный слой металлических изделий инертным двухатомным газом. Это улучшает химические и физические свойства материалов, особенно нелегированной стали, титана, алюминия и молибдена. Сходное назначение имеет вакуумная печь для цементации, с разницей в том, что в процессе обработки меняется структура металлов. Внешний слой становится максимально прочным и дополнительно подвергается закалке. Процесс применяется к таким металлическим деталям, которые в механизме электроприборов постоянно контактируют с другими поверхностями.

Для термической обработки металлов используются плавильные устройства, печи для спекания и отжига. С охлаждающей средой работают закалочные печи.

Помимо дуговых, на рынке также представлены вакуумные индукционные печи. Они имеют удлиненный интервал нахождения сырья в безвоздушном пространстве. В процессе используется шихта.

Тепловым элементом, точечно направляющим энергию на материалы, находящиеся внутри устройства, обладают тепловые вакуумные печи. Их используют для получения максимально очищенного металла. Для непрерывной обработки металлических конструкций и керамических изделий на массовых производствах устанавливают водородные печи.

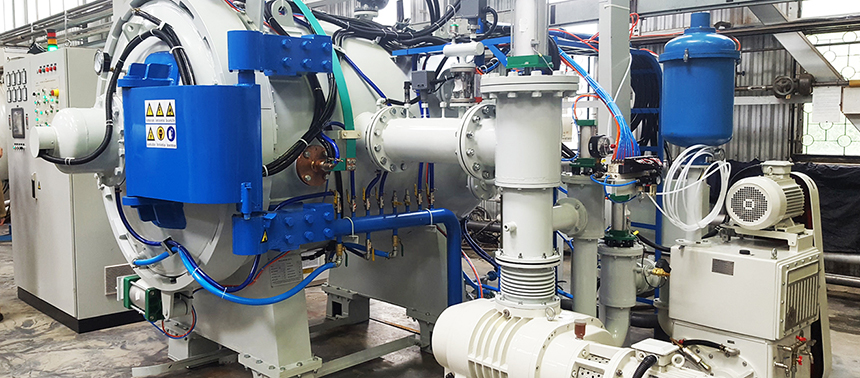

Насосы для вакуумных печей

Для обеспечения требуемого рабочего давления в вакуумных печах используются многоступенчатые системы вакуумной откачки. В качестве высоковакуумной ступени подойдут высокопроизводительные турбомолекулярные и диффузионные насосы. Форвакуумную откачку обеспечивают как масляные насосы (пластинчато-роторные и золотниковые), так и безмасляные (спиральные, винтовые и бустерные насосы РУТС).

Наша компания также занимается проектированием и изготовлением готовых систем для вакуумной термообработки. Ознакомиться с перечнем поставляемой продукции вы можете на сайте подразделения термического оборудования, либо связавшись с нашими инженерами